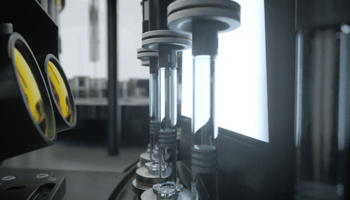

コロナ禍を経たいま、ワクチン業界においてプレフィルドシリンジの需要は一層高まり、その利便性と効率性から医療分野で広く採用されています。薬液が事前に充填されている注射器は、迅速な投与、感染リスクの軽減、医療廃棄物(コンタミによる不良品)の削減という点で優れています。一方で、様々なパーツからなる複雑な構成や、細長く不安定な形状から、異物混入や外観不良が発生するリスクもあります。安全で安心な製品を出荷するために、徹底した検査による最終的な品質保証が重要な役割を担います。

医薬品が製造されてから患者に届くまで、最高の品質を維持するために、製薬会社は多くの検査を行っています。市場が求める治療薬が複雑化し、開発コストも増大するなか、効率化の一環として、最終製品の検査の自動化が一層求められています。

当記事では、検査技術の歩みや自動化への動き、課題や今後のトレンドについて、「Pharmaceutical Technology®」に掲載されたSyntegon GmbHの検査技術部門グローバルプロダクトマネージャー ヴォルフラム・シンドラーのインタビューをご紹介いたします。

(英語原文はこちら: https://www.pharmtech.com/view/progressing-finished-product-inspection-through-automation)

注射剤の検査の進化

従来より、最終製品の検査は広く人の手で行われていますが、プロセスを完全あるいは部分的に自動化することができれば、効率化につながります(1)。事実、市場調査によれば、2022年に市場シェアが42.5%だった完全自動検査機器のセグメントは、2023年から2032年にかけて飛躍的に成長すると予測されています(2)。

PharmTech:注射剤の検査がどのような進化を遂げているのか、その経緯について教えていただけますか?

シンドラー(シンテゴン):1970年代には、センサーによる異物検査システムが開発され、当社の「SD(Static Division)センサー技術」の原型になる技術もこの頃特許を取得しました。SDセンサー技術は透過光とダイオードアレイを利用して、液中で動く異物を検出します。容器の表面で静止している異物には反応しません。1975年には、初の完全自動化された異物検査機AIM275が上市され、生産現場に導入されるようになりました。機械や画像処理の技術的な進歩に伴い、今日の自動検査機では1分間に600本以上の製品を処理する能力を実現しています。これは目視検査とけた違いに早い処理能力です。自動検査装置は、アンプルやバイアル、プレフィルドシリンジ、さらに複雑な注射容器へと変遷する市場のトレンドと共に歩んでいます。1990年初頭以降、カメラ技術が飛躍的に向上し、動いていない異物や、例えばガラスのひび割れや容器特有の欠陥(アンプルの先端形状、バイアルの巻締部、シリンジのフランジ、ストッパー側面など)といった外観上の不良まで検査できるようになりました。

特に検査の難しい注射剤(difficult to inspect parenteral:DIP)では、今でも手作業での目視検査が広く行われています。とはいえ、一般的な全数バッチ検査の場合、目視と自動検査のどちらを選ぶかは、技術的な問題というよりも、どれだけ多くの製品を検査しなければならないか、つまりバッチ(一回分の生産量)の大きさが決め手になります。

目視検査と自動検査の中間をとって、半自動検査装置という選択肢を取るケースもあります。コストとスピード、検査性能をバランスよく釣り合わせることができます。また、双方を組み合わせた検査方法を採用する場合もあります。成形ガラス容器を扱うお客様のケースですが、まず、人の眼によってガラスの欠陥を特定します。下流の自動検査機では、混入している異物を検出します。自動検査機では、不均質なガラスの不良を正確に判断するのが難しく、良品の誤検知率が高くなる可能性があるためです。

外観検査のほかにも、例えば高電圧リーク検出(High Voltage Leak Detection:HVLD)や真空/圧力法といったアプローチで、容器完全性試験(Container Closure Integrity Testing:CCIT)の自動化・実用化が進んでいます。ここ20年ほどはヘッドスペース分析も利用できるようになりました。

検査技術について

PharmTech:注射剤の自動検査技術には、どういったアプローチがありますか?

シンドラー(シンテゴン):当社の異物検査で最もよく使われているのは、SDセンサー技術です。現在はSDの進化版が開発され、様々な分野のお客様が動く異物の検出に使用しています。

外観検査では、マトリクスカメラステーションをベースとする技術が主流です。各検査ステーション(検査内容)によって、フレームレートや解像度、ダイナミックレンジが大きく違ってきます。ラインスキャンカメラも選択肢の一つであり、360°歪みのない画像の取得などに利用されています。要件に応じて、一つの技術のみ用いる場合もあれば、同じ機械上で複数の画像処理技術を組み合わせることもあります。特に凍結乾燥製品の場合、近赤外線(NIR)分光法やX線を補助技術として使用することもできます。それほど一般的ではありませんが。

CCITについて言えば、導電性の液体が充填された容器のリーク検出には、HVLDが広く使用されています。リーク検出のもう一つの選択肢が、真空法、つまり圧減衰法です。レーザーベースのヘッドスペース分析(HSA)は、凍結乾燥製剤バイアルからの恒常的な漏れと一時的な漏れの両方を特定するのに適しています。単に漏れを表示するだけでなく、例えば全圧や酸素量、水分量、CO2といったHSAの測定値は、重要な品質特性になります。

現在および将来のトレンド

PharmTech:最終製品の自動検査に影響を与えている現在あるいは将来のトレンドはありますか?

シンドラー(シンテゴン):最終製品の検査において、品質上、関連する不良はすべて特定されなければなりません。同時に、コスト面や倫理面から、良品の誤検知を可能な限り低く抑える必要があります(例えば血漿製剤の場合を考えてみればよくわかると思います)。当社は、自動外観検査やCCITの機械装置メーカーと顧客がしっかりと連携を図ることで、最高のソリューションを導き出せると考えています。

凍結乾燥製剤など、検査が難しい非経口製剤には、現在、新技術を用いた取り組みがあります。凍結乾燥製品が難しいのは、その不透明な製品特性にあります。異物が製剤表面に出てこないため、検出が難しいのです。しかも、凍結乾燥ケーキは均一でなく、表面に亀裂やざらつきがあり、異物と影の区別が困難になってきます。容器に付着した製剤の飛沫も、異物やガラスの欠陥と明確に識別しなければなりません。

このような課題に対し、人工ニューラルネットワーク(ANN)に基づくディープラーニング(DL)の手法を採用するケースが増えています。新たなデータを用い開発していく中で、精度が大幅に改善されると予想しています。DLを使った検査は、従来の画像処理ツールと比較して、凍結乾燥製剤のように良品でもばらつきの大きい製品に対して、不良品の検知率をさらに高めながら良品誤検知率を減らせる可能性があります。

少量生産の製品では、ロボットビジョンによるソリューションと人工知能(AI)を併用し、製剤と容器の組み合わせが複雑な製品の検査に新たな道を開いています。機械の高速処理が求められるケースでは、カメラと照明の正確なタイミング、画像処理時間、センサー信号の正確さといった領域を常に最適化していかなければなりません。高度なビジョンツールと同様に、今後、AIがますます採用されていくと思います。実際に、現時点で実現可能性の調査をしているプロジェクトは増えています。

機器の適正な使用も重要です。しっかりした使用法の開発やバリデーション戦略などがその一例です。適正な試験キットを揃え、定期的な性能チェックと再校正の計画を立てておくことが、信頼性の高い検査プロセスには不可欠です。

今後、外観検査とCCIT技術を融合させた検査機は増えていくと考えています。新しいシステムには高度なビジョンツールが組み込まれるはずで、現在、CCITセンサー技術が、こういったソリューションへの統合を目指して開発されているところです。

規制に関わる考慮点

PharmTech:規制当局は最終製品検査の自動化にどのように適応していますか?企業が把握しておかなければならない新たなガイドラインはありますか?

シンドラー(シンテゴン):昨今、キャリブレーションといったテーマやデータ駆動型の科学的アプローチに対する認識が高まっています。データの分析と記録、専用のサンプリングチャネル、あるいは特殊な試験モードなど、ユーザーを支援するためのツールが機械に搭載されるようになりました。

特筆すべき点として、EUが作成した新たなGMP[欧州連合の適正製造基準]のAnnex1(2022年8月発効)では、外観検査やCCITについて述べる本文の長さが2008年の2倍になっています。当工程への理解がますます重要視されているといえます。また、このガイダンスは、欠陥に関する情報を収集して目録を作成し、欠陥を分類して、そのタイプと発生量の傾向を分析する必要があると強調しています。

さらにAnnex1は、検査の開始前やバッチ生産中に、代表的な欠陥を用いて機器の性能をバリデーションするよう助言しています。もう1点、Annex1によれば、外観検査だけでは許容される完全性の試験にはならず、適したCCIT法を併用することが求められていると言えます。

References

- Fraley, P. Automating Pharmaceutical Inspections for Efficient Delivery. Benchmark Brief, Burns & McDonnell, May 9, 2022.

- Global Market Insights. Inspection Machines Market—by Product (Vision, X-Ray, Leak Detection, Checkweigher, Metal Detector, Software), Type (Fully, Semi Automated, Manual), Packaging (Ampoule, Vial, Syringe, Bottle), End- User, and Forecast, 2023–2032. Market Report (May 2023). PT