Service Agreements

サービスプログラムの詳細については、こちらをご覧ください。

当社の流動層ラインでは乾燥・造粒・コーティングを同一のコンテナ内で効率的に行います。最適なエアー供給とフィルターシステムにより、乾燥効率が高く、製品ロスを最小限に抑えます。熱伝達と乾燥を均一化・高速化するとともに、バッチサイズを柔軟に設定できます。均一な流動化に加えて、ノズルを底部に配置したことによって完璧な液体分布が得られ、均一な粒度分布の顆粒が生産されます。同じ設備構成でペレット/粒子のコーティングも可能です。

混合のコントロールと乾燥の高速化には、プロセスエアーの効率的な分配が必要です。当社独自のDiskjetはプロセスエアーを加速し、流動層の固着や目詰まりを防止します。その結果、バッチの均一な流動化、処理時間の短縮、フィルター負荷の低減を実現しました。これによってバッチサイズに対する柔軟性も確保しています。

ノズルは液体を噴霧しエアーを霧化するとともに、シンテゴン独自のバリアエア「マイクロクライメイト」によってノズルの目詰まりを防止しつつスプレーをサポートします。底面のスプレーノズルをDiskjetのプロセスエアーの流れ方向に設定することで、噴霧効率と収率が向上します。

独自のボトムスプレー技術に加えて、従来型のトップスプレーまたは接線スプレーも選択できます。スプレー方式を柔軟に選択できることで、例えばトップスプレー技術で開発した既承認製剤にも対応可能となります。

フィルターコーンによるフィルター表面積の拡大と、フィルターエレメントの自動ブローバックにより、製品の流動性に影響を与えることなく高効率のプロセスを行います。オプションとして、CIP可能な金属フィルターもご用意しています。

独自のボトムスプレーシステムが均一な流動化を実現し、顆粒の均一な粒度分布、優れた流動性と打錠特性を確保します。同時に、収率の向上と処理時間の短縮にも貢献します。

従来のワースター(Wurster)システムとは異なり、当社のコーティング方式はチューブが不要です。そのため、他のスプレー方法と比べて、より多くのスプレーノズルの設置が可能です。プロセスエアーとコンテナ容量を100%使ってコーティング処理を行うことで、処理時間の短縮と収率の向上を実現しました。

基本的な自動洗浄システムから高度な自動洗浄システム“UltraClean(ウルトラクリーン)”まで、お客様の洗浄要件に応じて選択できます。360度回転ノズルを装備した格納式の可動ジェットクリーナーが3方向から全表面を効率的に洗浄します。洗浄結果は再現性がありバリデーションが可能です。

開発初期に最適

卓上型のSolidlab 1では、研究開発時の少量バッチの試験を迅速かつ容易に行うことができます。フィージビリティスタディに最適な設備として、流動層モジュールまたはドラムコーターモジュールの装備が可能です。流動層仕様には0.05~1 kgのバッチに対応する2種類の製品容器が付属しており、幅広い製品開発と正確なレシピの検証に対応します。

レシピの作成と管理を行う制御システムPROVICON(プロバイコン)を搭載しており、製品開発の効率化をサポートします。

処方開発と実生産へのスケールアップ

Solidlab 2 Plusでは実験計画法(DoE)やスケールアップを容易に実行できます。高品質の顆粒生産と均一なペレットコーティングの所要時間を大幅に短縮しました。流動層またはドラムコーターのプロセスモジュールが使用可能で、いずれもエアハンドリングシステムと制御システムは共通です。独自の高性能ボトムスプレーシステムを備えた流動層システムは、0.25~12 kgのバッチサイズに対応します。

レシピの作成と管理を行う制御システムPROVICON(プロバイコン)を搭載しており、製品開発の効率化をサポートします。

小規模スケール用生産ユニット

Pilotlabはバッチサイズ4~50 kgの乾燥・造粒・コーティングを行います。R&D機と同様のDiskjetとボトムスプレーノズルを装備しています。必要に応じて、高せん断ミキサーPilotmix

や造粒機、粉砕機と組み合わせて、柔軟性の高い生産システムを構築できます。また、コンテインメント仕様にカスタマイズ・アップグレードすることで、高活性原薬の取り扱いも可能です。

さらに、研究開発・生産用機器と同じ制御システムPROVICON(プロバイコン)を搭載しています。

全プロセスが1つの装置で完結する 実生産スケールの流動層造粒設備

当社の生産用流動層システムは、処理可能なバッチ容量範囲の広さと高い効率性において極めて優れています。また、1台のシステムで、バッチの乾燥(ヒュットリン乾燥機 = HD)、造粒(ヒュットリン乾燥機・造粒機 = HDG)、コーティング(ヒュットリン乾燥機・造粒機・コーター = HDGC)を行うことができます。定評ある流動層技術で、最大1,500 kgを超える投入物を1つの容器内で混合・乾燥・造粒・コーティングを効率的に行います。ボトムスプレー以外のスプレーシステムも提供可能です。

スマートでコンパクトな一体型造粒ライン

コンパクトなGranuLeanユニットは、高せん断ミキサー、湿式ミル、流動層システム、乾式ミルと適切なハンドリングシステムで構成されています。省スペースで、新規/既存の医薬品施設への導入が容易です。システムは納入時にあらかじめ4つのサイズに設定されており、納期短縮と迅速な生産立上げが可能です。

当社の流動層造粒機は、多様な剤形に対応する高品質な造粒を実現しています。

滑らかな流動性や理想的な粒度分布といった顆粒特性により、低濃度の有効成分でも圧縮性に優れ、高品質な錠剤を実現できます。

タムスロシンなどの有効成分を制御された方法で放出する高品質のペレットを設計・製造します。

安定したマルチユニットペレットシステム錠(MUPS)に圧縮できる高品質ペレットを設計・製造することも可能です。例えばEsomeprazoleなどのプロトンポンプ阻害剤に適しています。

カプセルに詰める顆粒、ペレット、ミニタブレットを最適な品質で製造し、薬剤の安定性や効力を維持するのに適しています。

| Solidlab 1 研究開発用 |

Solidlab 2 Plus 研究開発用 |

Pilotlab パイロット生産用 |

HD/HDG/HDGC 商用生産用 |

GranuLean 商用生産用 |

|

| バッチサイズ | 50 g ~ 1 kg |

250g ~ 12kg |

4 kg ~ 50 kg |

25 kg ~ 1,600 kg |

15 ~ 480 kg |

|

密度 |

0.5 kg/l | 0.5 kg/l | 0.5 kg/l | 0.5 kg/l | 0.5 kg/l |

サービスプログラムの詳細については、こちらをご覧ください。

デジタルソリューションの詳細については、こちらをご覧ください。

スペアパーツの詳細については、こちらをご覧ください。

メンテナンスの詳細については、こちらをご覧ください。

/remote-assistant.jpg?width=640&height=640&name=remote-assistant.jpg)

リモートサービスの詳細については、こちらをご覧ください。

最新化(改造)の詳細については、こちらをご覧ください。

トレーニングの詳細については、こちらをご覧ください。

コンサルティング関連サービスの詳細については、こちらをご覧ください。

Our solutions have one thing in common – Quality

Our R&D equipments

Industry requirements and containment solutions for OSD forms

「持続可能性、効率性、デジタル化、安全性、柔軟性」は、産業における重要なトレンドです。 私たちは自社の技術やノウハウを活用して、これらの課題に対する解決策を開発し、未来の製造業を形作っています。

医薬品原料の乾燥、造粒、コーティングを行います。エアー分配プレートを調整することで、プロセスエアーを均一に流動させ、材料の乾燥を促進します。また、特殊なスプレーノズルを使用して、流動化された製品に造粒液やコーティング液を均等に塗布します。

流動層造粒は、粉状の原料を流動化させた状態で、結合剤を添加して顆粒を形成するプロセスです。このプロセスにより、均一な顆粒を得ることができ、製品の品質と特性を制御することができます。流動層造粒は、医薬品、食品、化学工業などの分野で広く使用されています。

流動層造粒機は、一般的に原料を結合させてペレットを形成するために使用されます。このプロセスでは、原料を流動化した状態で、結合剤を添加し、均一なペレットを形成することができます。一方、流動層乾燥機は、一般的に既存のペレットや顆粒を乾燥するために使用されます。このプロセスでは、既存のペレットや顆粒を流動化させ、加熱空気を通じて乾燥させます。

中性ペレット(砂糖澱粉、セルロース、酒石酸などからなる不活性球状粒子)をスプレーすることで機能性のある層を均一に塗布することです。ペレット表面に均一な層を形成することで、安定性や耐久性、吸収性などの特性を向上させることができます。スプレーシステムは、トップスプレー、ワースター技術、タンジェンシャルスプレー、ボトムスプレーなど、いくつかの異なる方式があります。

流動層処理装置のパラメータには以下のものがあります。

プロセス時間は、様々なパラメータが作用します。まず、空気の流れを最適化し、より良い熱伝達を達成するために、入口部のプロセスエアー速度を上げることで、プロセスエアーの有効利用と流動層内の製品の完全な移動が実現します。スプレーエリアでの製品の動きが均一化・スプレーゾーンの最大化によって、スプレー速度を上げることができ、プロセス時間の大幅な短縮につながります。

ペレットコーティングで得られる最大重量は、ペレットの元の重量に対して9倍まで増加することができるとされています。ただし、この重量増加は機械のサイズや装置の柔軟性によって異なるため、実際にはより小さな重量増加になる場合もあります。また、コーティングに使用される材料の種類や量によっても最大重量に影響を与えることがあります。

使用される装置、原料、プロセスパラメーター、操作者のスキルなどの要因に影響を受けます。一般的に、スプレー方式によって異なりますが、ボトムスプレー方式は、ペレットを均一にコーティングするのに最も効果的な方式と考えられています。この方式を使用すると、一般的に99%以上の歩留まりを達成できます。

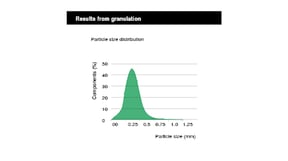

造粒プロセスの目標は、標準偏差が小さく、一様な粒度分布を達成することです。これにより、微粉を最小限に抑え、錠剤機でより正確に容積を配分することができます。一般的に、D50粒子径分布が250μmであることが良好な流動性を得るために理想的だとされています。